Non molto tempo fa ho pubblicato un articolo che trattava di una modifica apportata su di una linea di imbottigliamento. Questa modifica permetteva l’imbottigliamento di 1.800 bottiglie ora al posto di 300 ottimizzando di gran lunga i costi.

Torno con quest’articolo su due altri esempi di approccio lean manufacturing, questa volta finalizzati alla compressione dei tempi di movimentazione da un reparto ad un altro. La movimentazione dei w.i.p. tra un reparto ed un altro è una delle principali cause di spreco di tempo (e spesso anche causa di errori) che si evidenziano lungo la catena del valore. Le movimentazioni, ci tengo a precisare, fanno parte di quelle attività che non creano valore (soprattutto dal punto di vista del cliente finale) e che possono essere, se non evitate, perlomeno ottimizzate.

Sottolineo ancora una volta che questo genere di analisi NON compete ad un commercialista o ad un contabile, tuttavia ci aiuta a capire innanzitutto come sia necessario conoscere la produzione che il cliente seguito pone in essere; ci aiuta a capire come il controllo di gestione PASSI per forza di cose per questo genere di consapevolezze ma soprattutto pone l’accento sul fatto che, se si vuole fare veramente Controllo di Gestione (questo perlomeno è il parere di chi scrive) quantomeno bisogna cimentarsi nella misurazione tempistica dei processi (alias prendere il cronometro e verificare, in maniera semplice, quali sono i tempi uomo e quali sono i tempi macchina. Tra l’altro il più delle volte perfettamente conosciuti dall’imprenditore). Conoscere infine le quantità e gli scarti delle materie che intervengono nel processo produttivo chiude il cerchio. Ciò è, a mio avviso, più che sufficiente per porre in essere un valido sistema di programmazione e controllo.

Di converso chi pensa di fare controllo di gestione solo analizzando un bilancio, o riclassificando il conto economico, come già detto in altre sedi, non credo darà un grande contributo all’imprenditore e alla risoluzione dei problemi aziendali.

Fatta questa debita premessa, passo ai due semplici esempi lean, di cui purtroppo per mia superficialità non posseggo foto che documentino il tutto.

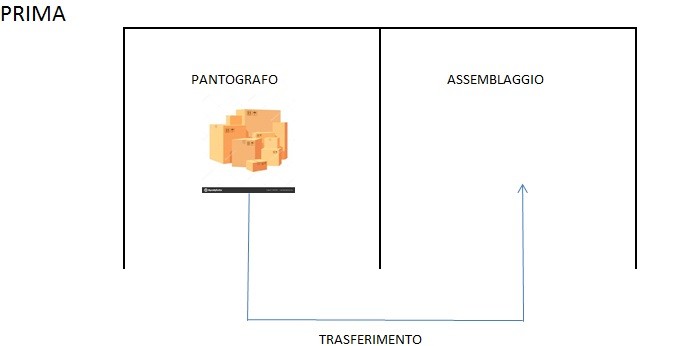

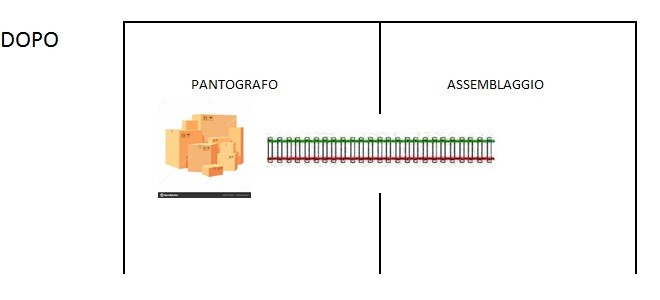

Il primo esempio riguarda un’azienda metalmeccanica che produce grossa carpenteria. Lungo le fasi produttive, alcuni componenti dei modelli prodotti vengono realizzati con un pantografo (macchinario che, partendo da una lastra d’acciaio, ritaglia a laser in base a determinate forme geometriche i vari particolari). I particolari così ottenuti venivano etichettati e inseriti in un grosso cassone che poi a sua volta era spostato con un muletto nel reparto successivo, al fine di essere assemblati e saldati. Dal momento dell’etichettaggio, poi riempimento del cassone ed infine movimentazione di quest’ultimo e successiva “riorganizzazione” dei pezzi, passavano circa 4 ore in assenza di intoppi (foto sotto).

Questa fase è stata semplificata in questo modo: è stato costruito un doppio binario che dal reparto pantografo porta direttamente al reparto assemblaggio (praticando un varco nel muro). I componenti non vengono più catalogati ma direttamente posizionati su di un telaio a rotaie. Su questo telaio con un solo punto di saldatura si bloccano i particolari e, una volta finito, il telaio viene spostato su rotaia verso il reparto assemblaggio, ove avviene la vera e propria saldatura. Tempo impiegato 45 min. a fronte delle 4 ore iniziali (e rischio di imprevisti fortemente ridotto).

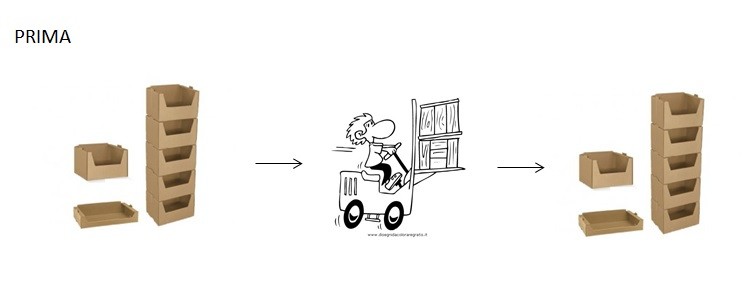

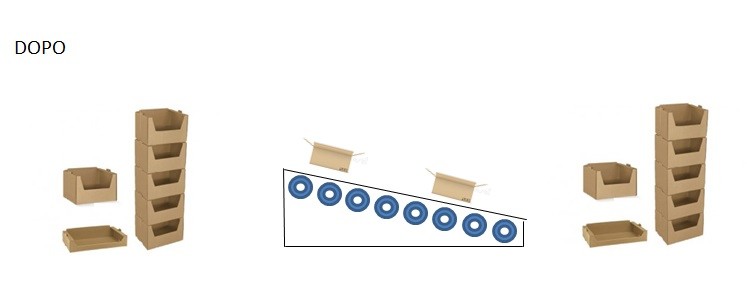

Il secondo esempio è addirittura più semplice del primo. Il caso riguarda una grande cooperativa che lavora frutta di stagione. Nel periodo estivo conta fino a 600 dipendenti. Tra un’isola di lavoro e l’altra c’è una discreta distanza. Le cassette di frutta venivano impilate a valle della prima fase e, una volta posizionate in numero adeguato, con un muletto venivano movimentate sino ad arrivare all’ingresso della seconda fase lavorativa. L’operazione di movimentazione necessitava di un uomo e di un muletto che quasi costantemente faceva la spola dalla prima alla seconda fase (foto sotto).

È bastato posizionare un nastro trasportatore (non elettrico) che, più alto al suo inizio e più basso alla fine, permette ora per gravità la movimentazione delle cassette, evitando lo stoccaggio intermedio spesso foriero di danni (caduta di cassette) ed evitando l’uso del muletto più l’operatore annesso ora destinato ad altre mansioni.

Questi semplici esempi mostrano come l’eliminazione di punti di accumulo intermedi dei semilavorati, rendano il flusso produttivo certamente più “teso” e questo è uno dei principi cardini della logica lean.

Ora, la domanda che sorge spontanea è: “cosa c’entra tutto questo con la riforma sulla crisi d’impresa?”. La risposta sta nel fatto che la riforma pone l’accento sulla gestione pre crisi delle aziende fallibili; se si vogliono evitare condizioni critiche certamente non sarà sufficiente agire solo sotto l’aspetto finanziario! Bisognerà perlomeno conoscere quali sono le marginalità sui prodotti/servizi realizzati/erogati dall’imprenditore (definizione della distinta base), al fine di capire innanzitutto qual è il margine di contribuzione, se questo riesce a coprire i costi fissi e, in caso negativo, tentare di ottimizzare il costo di trasformazione rendendo contestualmente l’azienda più performante. A costo di diventare ripetitivo ribadisco ancora una volta che al consulente/commercialista non è richiesto di applicare ottimizzazioni di tipo lean, ma perlomeno è richiesto di capire se i singoli prodotti presentano margine oppure no al fine di poter avvertire l’imprenditore di condizioni sfavorevoli alle quali porre rimedio al più presto.